Заполните форму

для получения расчета стоимости

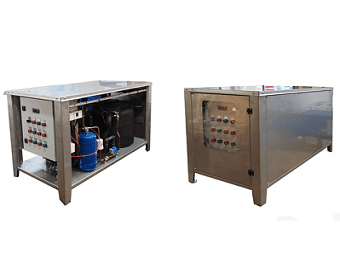

Существует несколько наиболее распространенных методик изготовления корпусов из металла, используемых в нашей компании:

- Технология холодной листовой штамповки. Суть методики заключается в создании шаблонного металлического штампа, на основании которого происходит вся дальнейшая штамповка корпусных элементов. В связи с высокой стоимостью и технологической сложностью создания шаблонного штампа, данная технология целесообразна, когда речь идет об изготовлении крупных партий;

- Обработка листового металла. Практически большая часть процесса происходит в полностью автоматизированном режиме на станках, оснащенных системой ЧПУ. Основным преимуществом является высокая точность работ и возможность выпуска как малых партий, так и заказов больших объемов. Выбор методики осуществляется в зависимости от поставленных задач, целевого использования конечного изделия и уровня сложности выполняемой работы.

ЭТАПЫ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ КОРПУСОВ

Производство металлических корпусов на заказ в Москве в нашей компании проходит в несколько основных этапов:

Резка

В связи с необходимостью выдерживания максимальной точности контура, наиболее предпочтительной является резка лазером. Практически полностью автоматизированные лазерные установки позволяют производить раскрой сложных контуров, с сохранением целостности поверхности без деформации металла за кротчайший промежуток времени.

Преимущества лазерной резки:

- Отсутствие механического воздействия на поверхность металла;

- Точность фокусировки составляет 0.08мм;

- Возможность обработки мягких, склонных к деформации металлов;

- Диаметр луча, составляющий 0.25мм, позволяет создавать отверстия начиная от 0.5мм.;

- Высокий уровень производительности с сохранением качества;

- Возможность раскроя большинства металлов с сохранением точности сложных кромок;

- Отсутствие необходимости дополнительной обработки краев разреза.

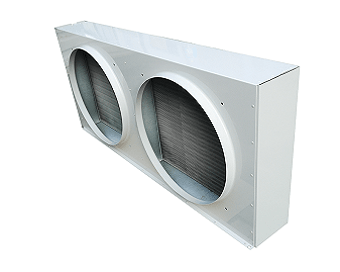

Гибка

Процесс происходит при помощи сверхточных гидравлических станках. Обработке подлежат листы длиной до 2.5м и толщиной от 0.3 до 8мм. Данная технология позволяет минимизировать наличие сварных швов, за счет чего обеспечивается дополнительная прочность готовых изделий.

Сцепление свободных концов производится при помощи сварки, или использования крепежных приспособлений (шпилек, резьбовых заклепок, втулок). В отдельных случаях гибка может производится при наличии ранее установленных элементов крепежа. При помощи защитных пленок, сохраняется целостность поверхностей отполированных листов металла.

Сварка

Процесс сварки для изготовления металлических корпусов производится тремя способами:

- Полуавтоматическим режимом в углекислой газовой среде;

- Аргонно-дуговой методикой с переменным током в случае обработки алюминия и постоянным током, когда обработке подвергается нержавейка;

- Контактной сваркой.

Используемые толщины металлов:

- Листы металла от 0.5 до 10мм.;

- Листы нержавейки от 0.5 до 6мм.;

- Листы алюминия от 0.5 до 6мм.

Сваренные участки при необходимости подвергаются зачистке и шлифовке.

Установка крепежей и необходимых технологических отверстий

Покраска

Гальваническое покрытие и нанесение порошковых красок производится для дополнительной защиты изделия от коррозийных и механических повреждений и придания ему наибольшей эстетической привлекательности непосредственно перед передачей заказчику.

Шелкография

Необходима для нанесения брендовых логотипов, надписей и вспомогательной информации. Подобное нанесение информации гарантирует ее сохранности вне зависимости от погодных условий и процесса эксплуатации.