Заполните форму

для получения расчета стоимости

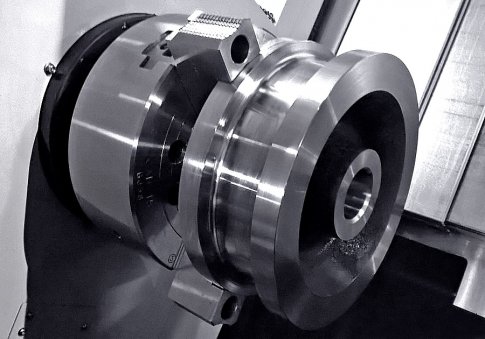

Сверление – процесс резания сквозных и глухих цилиндрических отверстий в заготовках из разных материалов. Операции выполняются при помощи специального режущего инструмента – сверла. Такие задачи обычно связаны с последующим скреплением деталей, так что требуют высокой точности.

Особенное значение имеет надежность закрепления заготовок, заточка режущих инструментов, правильность разметки, скорость вращения и подачи. Если испортить хотя бы одно отверстие, бракованной может оказаться вся деталь в целом. Тем более это касается обработки хрупких материалов. Поэтому сверлильные работы требуют высокой квалификации специалиста. Лучше всего обратиться к мастерам, в распоряжении которых есть современное оборудование.

На нашем заводе «ЛТ-ГРУПП» вы можете заказать обработку деталей на современных вертикально- и радиально-сверлильных станках. Мы выполняем все разновидности сверлильных работ недорого, качественно и быстро.

ОПЕРАЦИИ ПО ОБРАБОТКЕ ЗАГОТОВОК НА СВЕРЛИЛЬНЫХ СТАНКАХ

На современных сверлильных станках преимущественно выполняются:

- сверление;

- зенкование;

- зенкерование;

- цекование;

- снятие фасок;

- рассверливание;

- развертывание.Кроме того, с помощью оборудования подрезаются торцы, обтачиваются цилиндрические и конические поверхности, обкатываются и раскатываются поверхности, растачиваются отверстия и канавки, нарезаются и накатываются резьбы. Обработка заготовок на сверлильных станках, как правило, требуется на заключительной стадии производства деталей. Ей предшествуют токарная, фрезерная прочие разновидности обработки металлов.

ВЫБОР МЕТОДА СВЕРЛЕНИЯ

Определение метода, которым будет проводиться сверление, зависит от следующих факторов: - диаметр требуемых отверстий;

- точность работы;

- глубина сверления;

- материалы деталей;

- расположение оси и пр.Для выполнения различных задач выделяют следующие разновидности сверл:

- спиральные – обеспечивают точность расположения отверстий с погрешностью 0,15 мм; это самый распространенный инструмент, который обычно изготавливается из инструментальной или быстрорежущей стали (для повышения прочности могут быть вставки твердых сплавов);

- пластинчатые – конструктивно относительно просты и подходят для работ в сплошном металле или создания грубых отверстий;

- полукруглые – отличаются высокой жесткостью и обеспечивают точное позиционирование оси отверстия; пригодны для сверления заготовок из материалов, которые дают короткую и хрупкую стружку;

- ружейные – применяются для резания в сплошном металле при повышенных требованиях к шероховатости поверхности заготовки, расположению оси и точном соблюдении заданных размеров;

- трепанирующие – оставляют малое количество стружки, используются для резания в сплошном материале кольцевой канавки.РЕЖИМЫ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ ДЕТАЛЕЙ

- Зенкерование – обработка, позволяющая придать отверстиям заданные геометрические параметры, снизить шероховатость и повысить точность. Она проводится специальным инструментом – зенкером, у которого в отличие от обычного сверла имеется 3-4 режущие кромки, а не две. За зенкерованием могут следовать развертывание, протягивание и растачивание.

- Развертывание – финальная обработка. Она обычно проводится после зенкерования для повышения точности проделанных отверстий и уменьшения шероховатости. Обработка не изменяет положение осей.

- Снятие фасок – относительно простая операция, если не предполагается строгое расположение оси, такая процедура может вызвать образование рифленой поверхности.

- Рассверливание – операция для получения отверстий достаточно большого диаметра за один рабочий проход. В процессе отверстие сначала обрабатывается тонким сверлом, а затем рассверливается до требуемой величины.

- Растачивание канавок – для обработки используются специальные патроны, которые направляются по кондукторной втулке.

- Нарезание и накатывание резьбы – в процессе обработки получается винтовая канавка на внутренней цилиндрической поверхности отверстия. При необходимости многопереходной обработки заготовок за несколько рабочих ходов используются простые или комбинированные быстросменные инструменты.